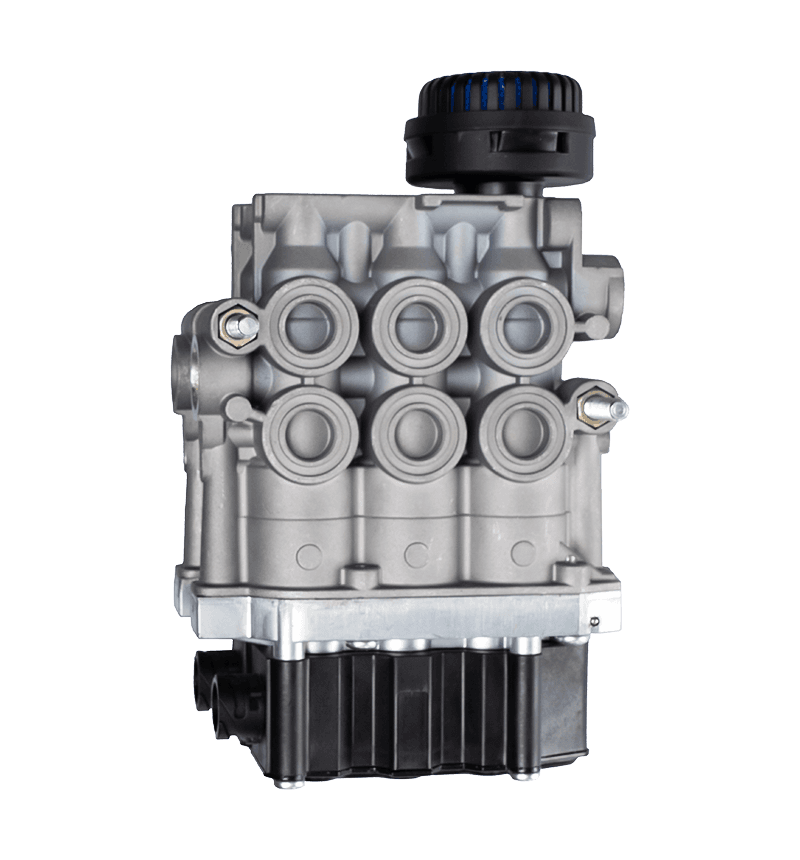

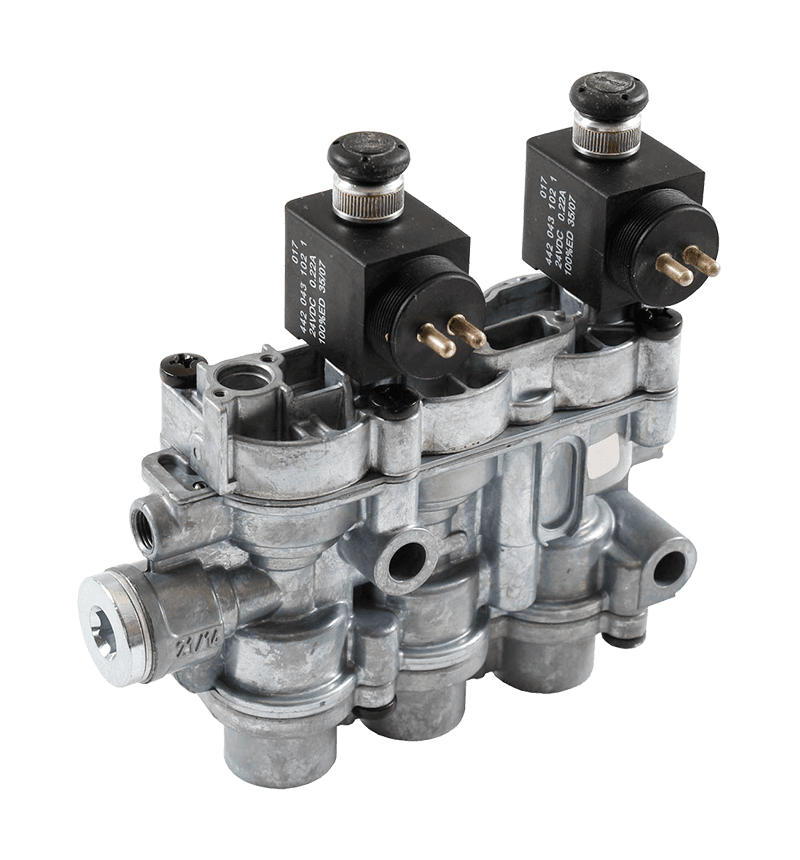

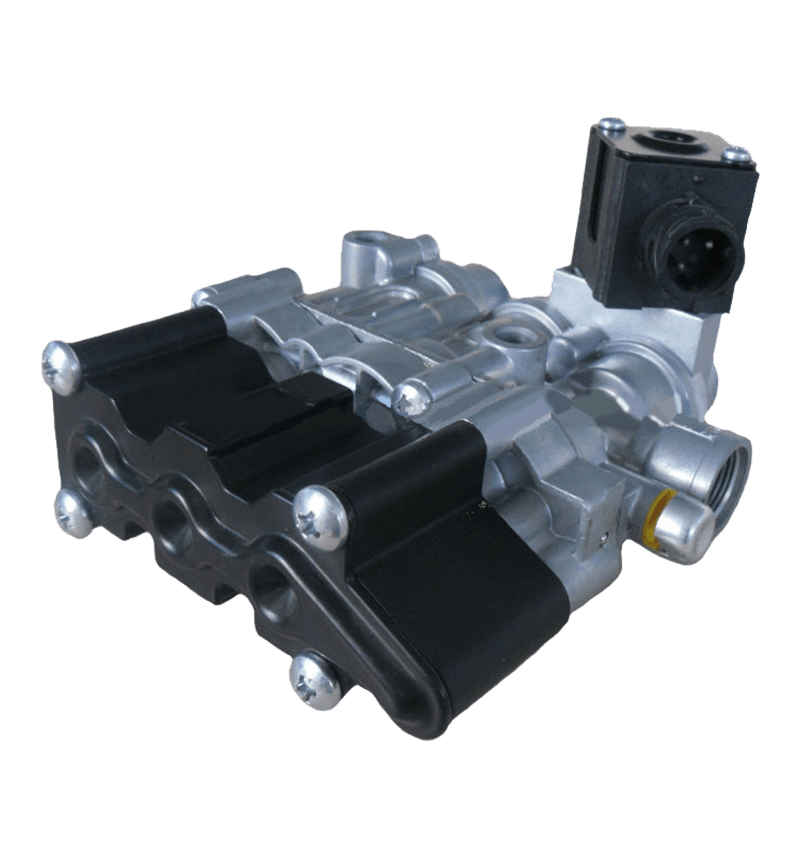

La funcionalidad de las válvulas de freno de mano

Las válvulas del freno de mano funcionan como interfaz entre el operador y el sistema de frenos, lo que permite al usuario activar o desactivar el freno. En los sistemas neumáticos, como los que se encuentran en trenes o camiones, la válvula del freno de mano controla la liberación de aire presurizado, que a su vez aplica o libera el freno. En los sistemas hidráulicos, la válvula regula el flujo de fluido hidráulico para gestionar la fuerza de frenado. Estas válvulas deben diseñarse con precisión para garantizar que respondan consistentemente a las acciones del operador, manteniendo la seguridad y el rendimiento del sistema de frenos.

Además de controlar la aplicación de los frenos, válvulas de freno de mano A menudo incluyen mecanismos para evitar que el freno se suelte accidentalmente. Esto es particularmente importante en vehículos o maquinaria que pueden estar parados durante períodos prolongados, asegurando que los frenos permanezcan activados cuando se supone que deben hacerlo. El funcionamiento adecuado de la válvula es fundamental para evitar movimientos involuntarios, que podrían suponer riesgos para la seguridad.

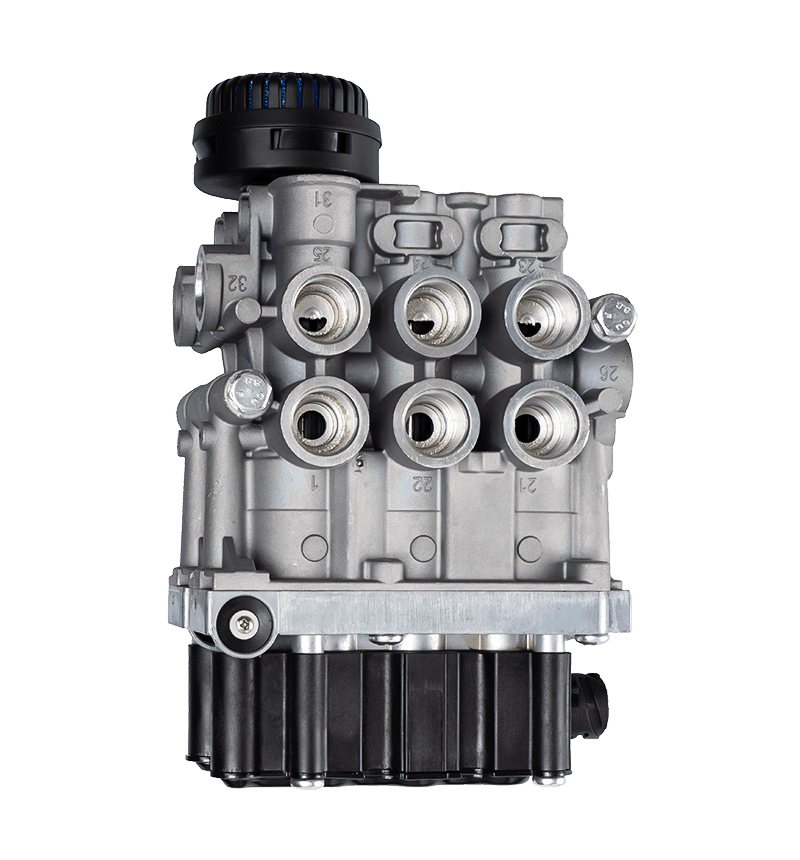

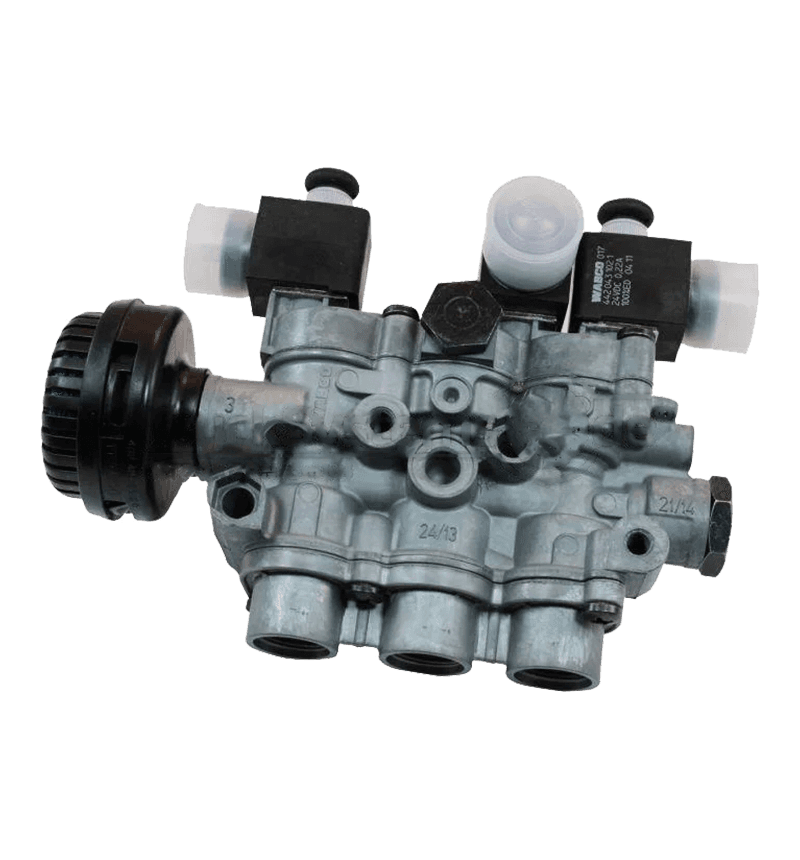

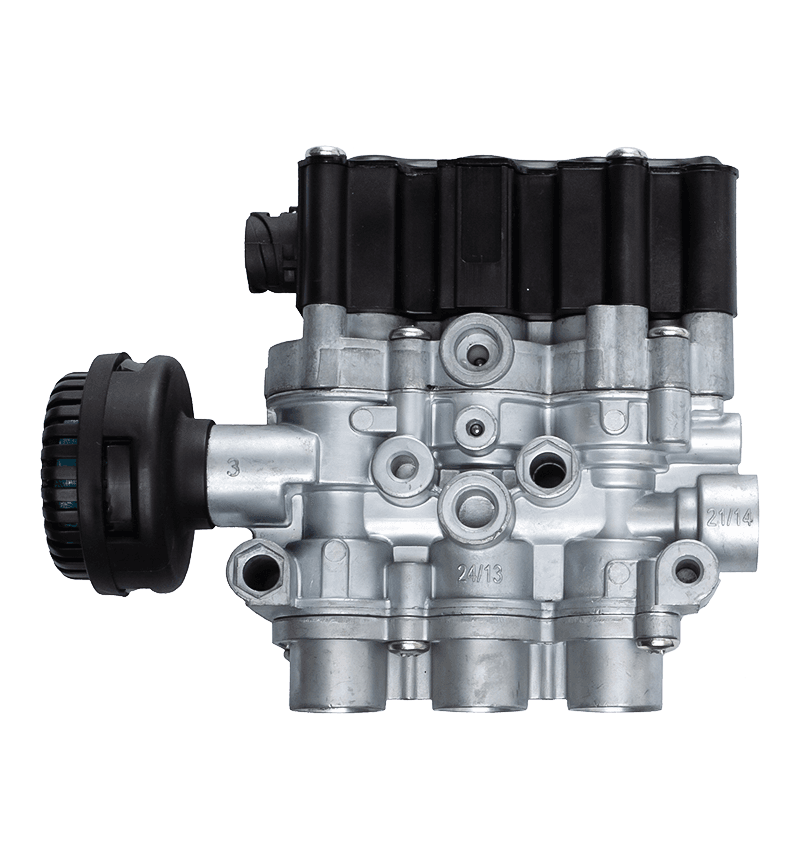

Prevención de fugas con válvulas de freno de mano

La prevención de fugas es uno de los aspectos más críticos del diseño de válvulas de freno de mano. Tanto en los sistemas neumáticos como hidráulicos, las fugas pueden provocar una pérdida de presión o de líquido, lo que da como resultado una reducción del rendimiento de frenado o incluso una falla. Por esta razón, las válvulas de freno de mano modernas están diseñadas con materiales y características que minimizan el riesgo de fugas. En los sistemas neumáticos, una causa común de fugas es el desgaste de sellos y juntas, que pueden degradarse con el tiempo debido a las fluctuaciones de presión y la exposición a factores ambientales como la humedad, la suciedad o las temperaturas extremas.

Para contrarrestar esto, las válvulas de freno de mano suelen estar equipadas con juntas de alta calidad fabricadas con materiales duraderos como caucho, PTFE (politetrafluoroetileno) o elastómeros. Estos materiales se eligen por su resistencia al desgaste, al envejecimiento y a los productos químicos presentes en el sistema de frenos. Además de las juntas, el diseño de la propia válvula desempeña un papel fundamental a la hora de evitar fugas. Las válvulas modernas están diseñadas con precisión para proporcionar un ajuste perfecto entre las piezas móviles, lo que reduce las posibilidades de que se escape aire o fluido del sistema.

La prevención de fugas también se extiende a las conexiones de la válvula, que deben estar selladas de forma segura para evitar cualquier pérdida de aire o fluido. Ya sea a través de accesorios roscados, juntas tóricas o sellos de compresión, las conexiones entre la válvula y el resto del sistema de frenado deben diseñarse para mantener un sello hermético incluso en condiciones de alta presión. Con el tiempo, el mantenimiento regular y la instalación adecuada son esenciales para garantizar que no se produzcan fugas debido al desgaste o al sellado inadecuado.

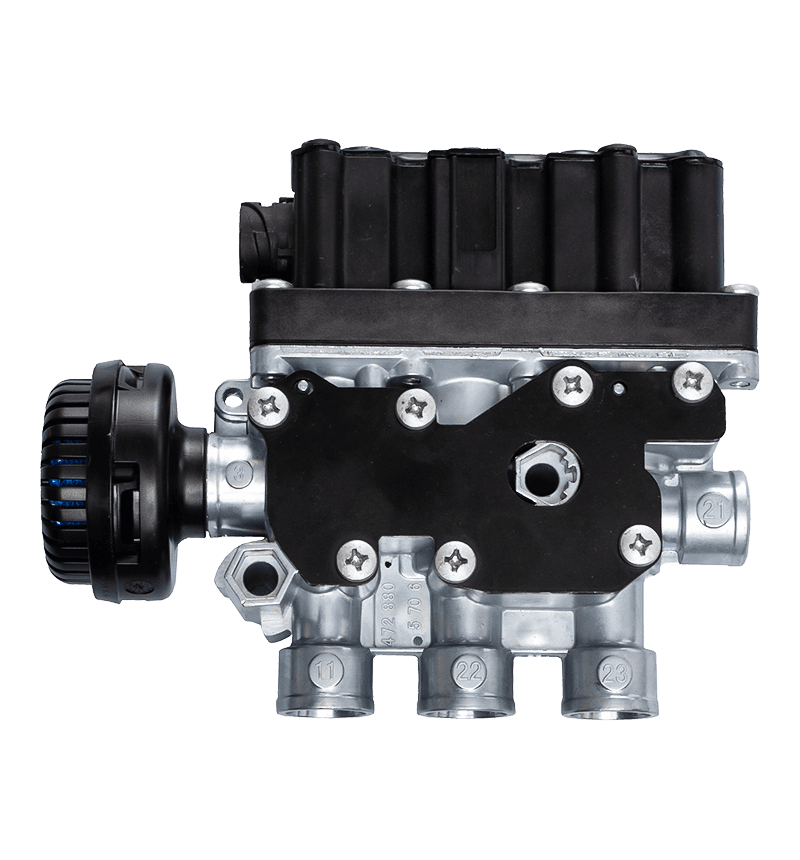

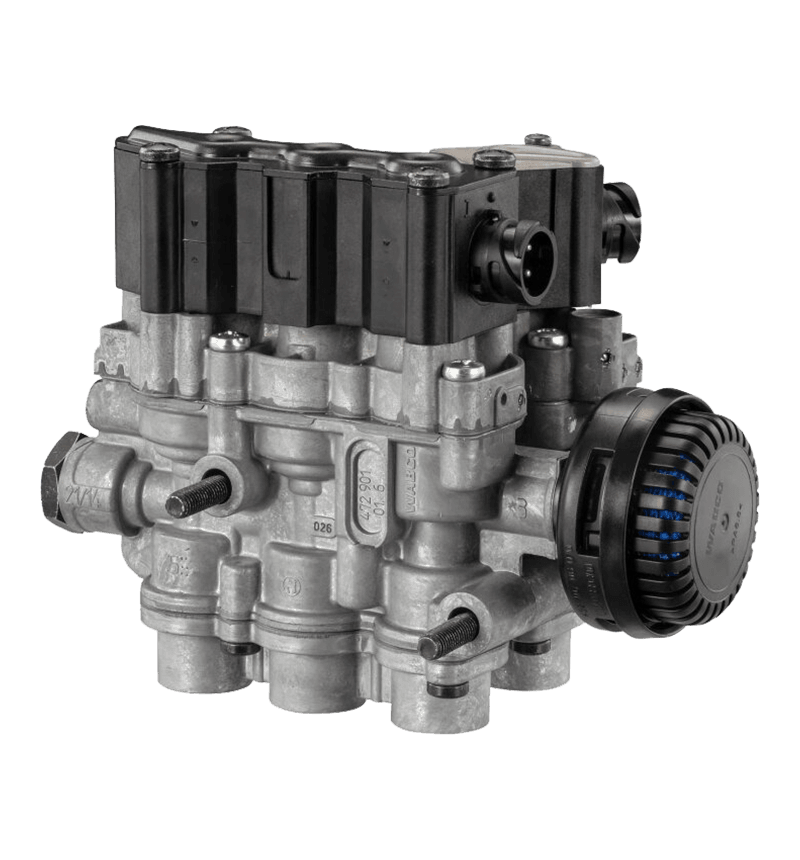

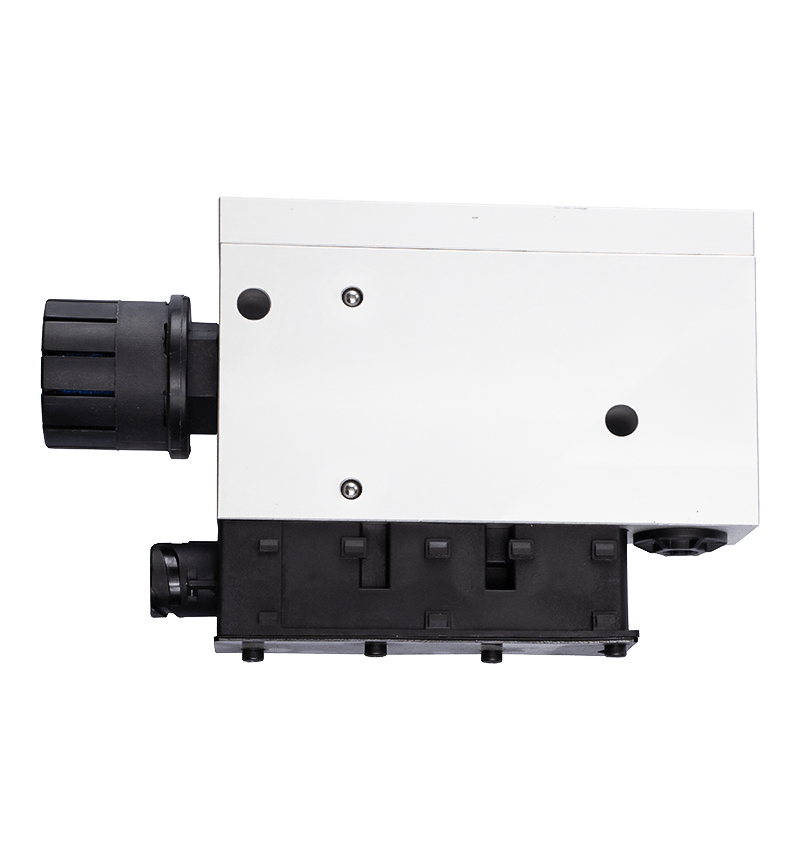

Reducción del desgaste en las válvulas del freno de mano

El desgaste es otra preocupación que afecta la longevidad y eficacia de las válvulas de freno de mano. Los componentes internos de una válvula de freno de mano, como el asiento de la válvula, el pistón y los resortes, experimentan fricción durante el funcionamiento normal. Con el tiempo, esta fricción puede provocar desgaste, lo que resulta en una reducción del rendimiento o falla de la válvula. En aplicaciones de uso intensivo, como las que se encuentran en vehículos que requieren frenado frecuente, el desgaste de los componentes de la válvula puede afectar significativamente la eficiencia y la seguridad del frenado.

Para reducir el desgaste, las válvulas del freno de mano están diseñadas con características que minimizan la fricción y distribuyen la tensión sobre los componentes de manera más uniforme. Los materiales utilizados en la construcción de la válvula desempeñan un papel fundamental en la reducción del desgaste. Por ejemplo, los componentes de la válvula pueden estar hechos de aleaciones o compuestos de alta resistencia que resistan la abrasión y la deformación. Además, se pueden aplicar lubricantes y recubrimientos para reducir la fricción y proteger las superficies del desgaste. Por ejemplo, se pueden utilizar recubrimientos como cromo duro o DLC (carbono similar al diamante) en piezas móviles para crear una superficie lisa y resistente al desgaste que prolonga la vida útil de la válvula.

Otro factor para reducir el desgaste es el cuidadoso diseño de la geometría interna de la válvula. Los fabricantes de válvulas utilizan herramientas de simulación y diseño asistido por computadora (CAD) para optimizar las rutas de flujo internas, minimizando la turbulencia y reduciendo la tensión en los componentes móviles. Esta optimización del diseño puede reducir el desgaste general de la válvula, garantizando que mantenga un rendimiento confiable a lo largo del tiempo.

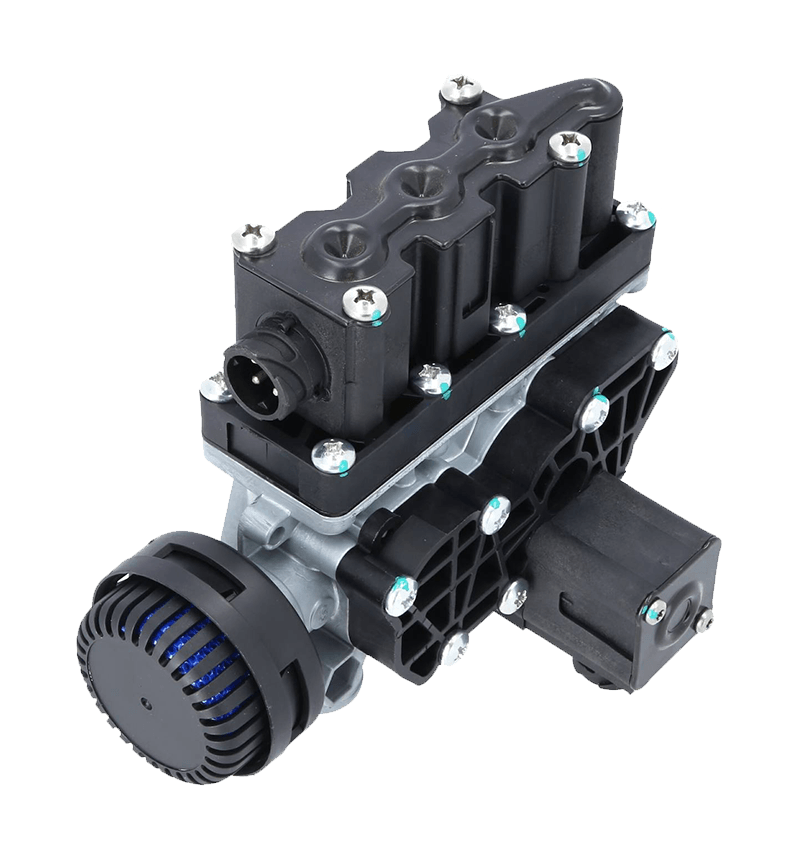

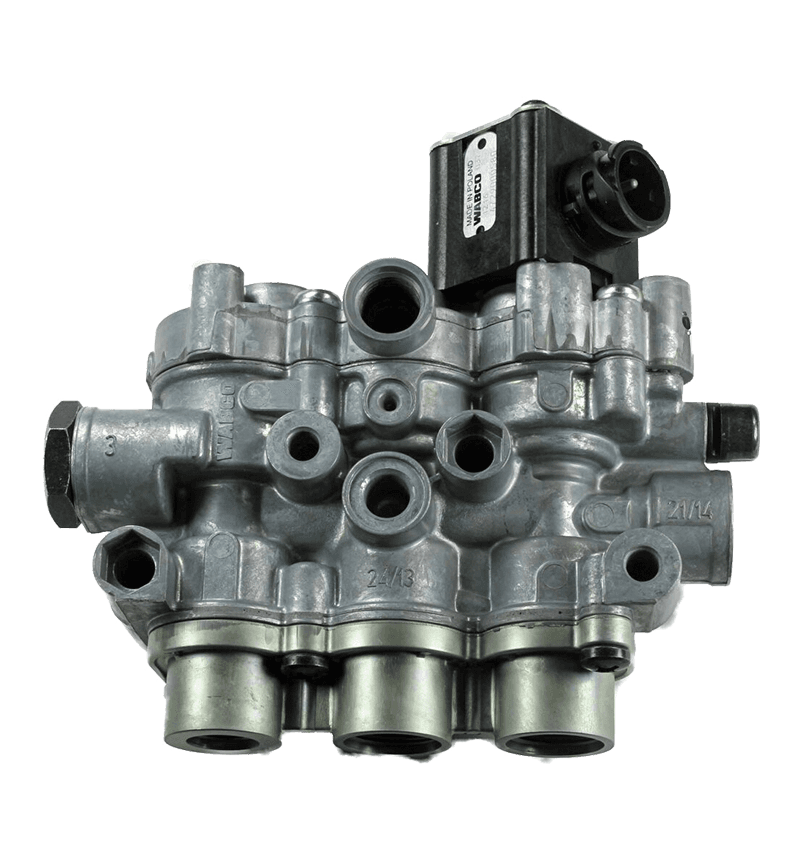

El impacto de la selección de materiales en el rendimiento de la válvula

Los materiales elegidos para la construcción de las válvulas de freno de mano tienen un impacto significativo en su capacidad para prevenir fugas y reducir el desgaste. Los materiales deben poder soportar ambientes de alta presión, resistir la corrosión y mantener su integridad durante largos períodos. En los sistemas neumáticos e hidráulicos, los componentes internos están expuestos a presiones y temperaturas extremas y, a menudo, a productos químicos agresivos. Como tal, elegir los materiales adecuados es esencial para la durabilidad a largo plazo de la válvula.

Los materiales comunes utilizados en las válvulas de freno de mano incluyen aceros de alta resistencia, aleaciones de aluminio y plásticos resistentes a la corrosión. A menudo se utiliza acero para el cuerpo de la válvula debido a su resistencia y capacidad para soportar altas presiones. Las aleaciones de aluminio se utilizan habitualmente para componentes que deben ser ligeros sin sacrificar la resistencia. Para sellos y juntas, a menudo se emplean materiales como caucho, nitrilo y PTFE debido a su excelente resistencia al desgaste, las fluctuaciones de temperatura y los productos químicos.

Además de los materiales individuales, el proceso utilizado para fabricar los componentes de la válvula también influye en el rendimiento de la válvula. Por ejemplo, las técnicas de mecanizado de precisión garantizan que cada pieza encaje perfectamente, lo que reduce la posibilidad de fugas y garantiza el buen funcionamiento de las piezas móviles. Los tratamientos superficiales, como el anodizado o el recubrimiento, pueden mejorar aún más la durabilidad y el rendimiento de los componentes de la válvula al aumentar la resistencia al desgaste y la corrosión.

Comparación de materiales utilizados en válvulas de freno de mano

| Materiales | Ventajas | Aplicaciones |

| Acero de alta resistencia | Durable, fuerte y resistente a ambientes de alta presión. | Cuerpo de válvula, componentes internos. |

| Aleación de aluminio | Ligero, fuerte, resistente a la corrosión. | Componentes de válvulas que requieren ligereza, como palancas |

| PTFE (politetrafluoroetileno) | Excelente resistencia química, baja fricción. | Sellos, empaquetaduras y componentes expuestos a productos químicos agresivos |

| Caucho y Nitrilo | Flexible, resistente al desgaste, buenas propiedades de sellado. | Sellos, juntas, juntas tóricas |

Mantenimiento y longevidad de las válvulas de freno de mano

Si bien las válvulas de freno de mano están diseñadas para ser duraderas y duraderas, el mantenimiento regular es esencial para garantizar que sigan funcionando de manera efectiva. Con el tiempo, los sellos, resortes y otras partes móviles de la válvula pueden desgastarse, lo que puede provocar fugas o reducir el rendimiento de frenado. La inspección y el mantenimiento periódicos pueden ayudar a identificar problemas potenciales antes de que provoquen fallas. Por ejemplo, comprobar los sellos en busca de signos de degradación o asegurarse de que los componentes de la válvula estén lubricados adecuadamente puede ayudar a mantener el rendimiento y prevenir problemas relacionados con el desgaste.

Además, una instalación adecuada es esencial para evitar daños y fugas. Una instalación incorrecta puede provocar un sellado inadecuado, lo que puede provocar fugas o una fuerza de frenado desigual. Asegurarse de que la válvula esté calibrada correctamente y que todas las conexiones estén apretadas puede extender significativamente la vida útil de la válvula.

Aplicaciones de válvulas de freno de mano en diferentes industrias

Las válvulas de freno de mano se utilizan ampliamente en muchas industrias donde es necesario un frenado controlado. En la industria del automóvil se utilizan en vehículos para frenos de estacionamiento o sistemas de frenos de emergencia. En los sistemas ferroviarios, las válvulas de freno de mano son fundamentales para garantizar que los frenos de los vagones de mercancías o de pasajeros permanezcan activados cuando están parados. De manera similar, en maquinaria industrial, las válvulas de freno de mano se utilizan a menudo para asegurar el equipo durante el mantenimiento o cuando la maquinaria no está en uso.

Cada una de estas aplicaciones requiere que la válvula del freno de mano esté diseñada para soportar condiciones operativas específicas, ya sea la vibración y la exposición al polvo que se encuentran en los vehículos pesados o la humedad y temperatura extremas en el transporte ferroviario. Las válvulas deben evitar fugas y reducir el desgaste para garantizar la seguridad y confiabilidad de los sistemas de frenado en estos entornos.

英语

英语 西班牙语

西班牙语