Selección de materiales para entornos de alta presión y alta temperatura

Una de las consideraciones más importantes a la hora de utilizar válvulas solenoides Para fluidos de alta presión o alta temperatura es la selección de materiales apropiados. Los componentes de la válvula, incluidos el cuerpo, el diafragma, los sellos y el resorte, deben poder soportar las presiones y temperaturas del fluido que controlan. Los materiales comunes utilizados para aplicaciones de alta presión incluyen acero inoxidable, latón y aleaciones especiales que ofrecen mayor resistencia y resistencia a la corrosión. Para entornos de alta temperatura, a menudo se requieren materiales como aleaciones resistentes al calor, titanio y plásticos de alta temperatura para garantizar que la válvula pueda funcionar de manera confiable sin degradación de sus componentes. La elección del material también afecta la resistencia de la válvula al desgaste, la fatiga y la corrosión, lo cual es crucial para mantener el rendimiento a largo plazo en condiciones exigentes.

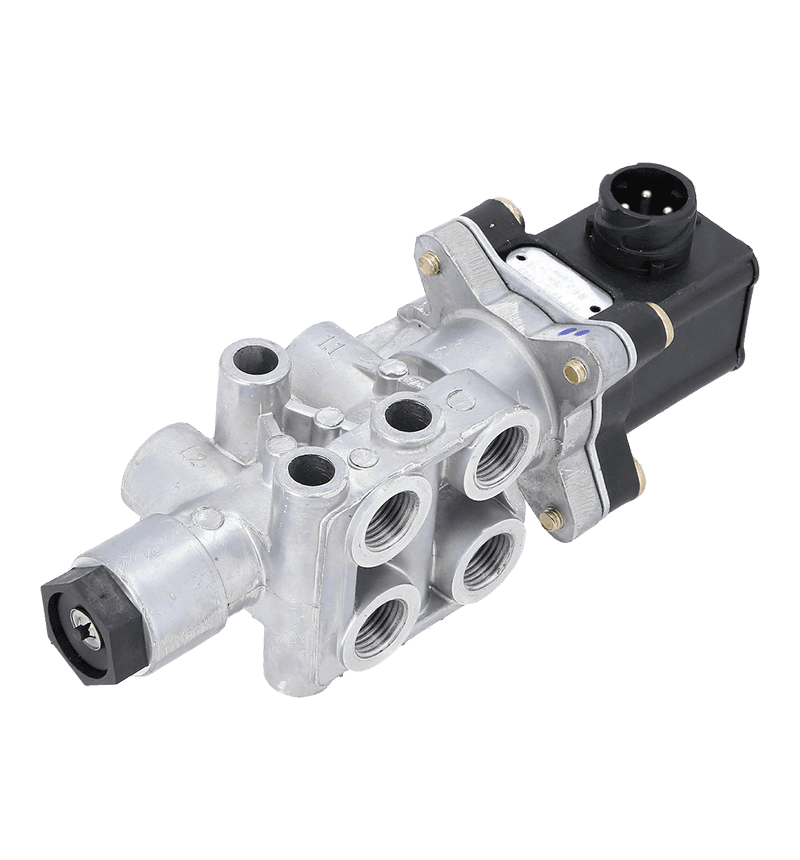

Consideraciones sobre la clasificación de presión

Cuando las válvulas de solenoide se utilizan en sistemas de alta presión, deben diseñarse para soportar presiones significativamente más altas que las utilizadas en aplicaciones estándar. La presión nominal de una válvula solenoide se refiere a la presión máxima que la válvula puede soportar de forma segura sin fallar. Las válvulas de solenoide de alta presión suelen estar equipadas con cuerpos de válvula más resistentes y gruesos, sellos reforzados y resortes mejorados para soportar el aumento de carga. La presión nominal de la válvula debe exceder la presión máxima del sistema para evitar cualquier riesgo de ruptura o mal funcionamiento de la válvula. Es esencial hacer coincidir adecuadamente la clasificación de presión de la válvula con los requisitos específicos del sistema para garantizar que la válvula funcione de manera efectiva y segura en condiciones de alta presión.

Resistencia a la temperatura y disipación del calor.

Los fluidos a alta temperatura ejercen una presión considerable sobre las válvulas solenoides debido al calor que generan. Para funcionar de manera confiable en tales condiciones, las válvulas solenoides deben poder resistir la expansión térmica, evitar la deformación y minimizar el riesgo de degradación del material. A menudo se utilizan materiales y revestimientos resistentes al calor para garantizar que la válvula pueda funcionar eficazmente a temperaturas elevadas. Además de seleccionar los materiales adecuados, se debe prestar especial atención al diseño de la válvula para permitir una adecuada disipación del calor. En algunos casos, las válvulas de solenoide utilizadas en sistemas de alta temperatura pueden requerir mecanismos de enfriamiento externos o escudos térmicos para proteger los componentes sensibles, como la bobina del solenoide y las conexiones eléctricas, del calor excesivo. Esto ayuda a mantener un rendimiento constante y prolonga la vida útil de la válvula.

Diseño de sellos y juntas

Los sellos y juntas desempeñan un papel crucial para garantizar que las válvulas solenoides puedan funcionar eficazmente en condiciones de alta presión y alta temperatura. Estos componentes previenen fugas y aseguran un sello hermético entre las partes móviles de la válvula y el fluido. Cuando se exponen a altas temperaturas y presiones, los sellos y juntas están sujetos a expansión térmica, compresión y degradación química, lo que puede provocar fugas o fallas. Como resultado, las válvulas de solenoide utilizadas en este tipo de aplicaciones a menudo requieren sellos especiales fabricados con materiales que puedan soportar condiciones extremas, como fluoropolímero, silicona o PTFE (politetrafluoroetileno). Además, el diseño del sello debe ser lo suficientemente robusto para soportar las mayores fuerzas ejercidas por los fluidos a alta presión, que pueden ejercer una presión significativa sobre las superficies de sellado de la válvula. El diseño de la junta y el sello debe optimizarse para el fluido específico que se controla para garantizar la máxima confiabilidad y rendimiento.

Diseño de bobina electromagnética

La bobina del solenoide de una válvula es responsable de generar el campo magnético que controla el funcionamiento de la válvula. En aplicaciones de alta presión y alta temperatura, la bobina debe diseñarse para soportar el aumento de carga térmica sin causar fallas. Las bobinas de los solenoides suelen ser propensas a sobrecalentarse en dichos entornos, lo que puede provocar que la bobina se queme, reduzca el rendimiento o incluso falle por completo. Para evitar esto, las bobinas de solenoide utilizadas en aplicaciones de alta temperatura generalmente están diseñadas con materiales que ofrecen mayor resistencia al calor. Los materiales de aislamiento también deben elegirse cuidadosamente para garantizar que la bobina pueda mantener su integridad a temperaturas elevadas. Además, la carcasa de la bobina debe estar construida para disipar el calor de manera efectiva, evitando una acumulación excesiva de temperatura que podría comprometer su función. Los componentes electromagnéticos también deben ser resistentes a la corrosión y otras formas de desgaste que puedan resultar de la exposición a fluidos a alta presión o alta temperatura.

Resistencia a vibraciones y golpes

En sistemas de alta presión o alta temperatura, las válvulas solenoides pueden estar sujetas a vibraciones y golpes mecánicos considerables, lo que puede afectar su rendimiento y longevidad. Las vibraciones pueden causar desgaste en los componentes internos de la válvula, provocando fallas prematuras. Además, los sistemas de alta presión pueden crear aumentos repentinos de presión u ondas de choque que pueden dañar la válvula o provocar un mal funcionamiento. Para abordar estas preocupaciones, las válvulas solenoides utilizadas en dichos entornos deben diseñarse con una mayor resistencia a golpes y vibraciones. Esto puede implicar incorporar materiales amortiguadores de vibraciones, reforzar el cuerpo de la válvula y garantizar que los componentes internos estén montados de forma segura y sean capaces de soportar tensiones mecánicas. Al mejorar la resistencia de la válvula a las vibraciones y los golpes, los fabricantes pueden ayudar a garantizar la estabilidad y confiabilidad a largo plazo de la válvula en aplicaciones de alta presión y alta temperatura.

Tiempo de respuesta y precisión del control

En muchos sistemas de fluidos de alta presión y alta temperatura, el control preciso del flujo de fluido es esencial para mantener la eficiencia y seguridad del sistema. Por lo tanto, las válvulas solenoides deben proporcionar un control preciso y receptivo sobre el caudal y la presión. En estos entornos, el tiempo de respuesta de la válvula es especialmente crítico, ya que los retrasos en la apertura o cierre de la válvula podrían provocar fluctuaciones de presión peligrosas o desequilibrios térmicos. Las válvulas solenoides de alto rendimiento están diseñadas para proporcionar tiempos de respuesta rápidos y al mismo tiempo mantener un control preciso sobre el flujo de fluido. El actuador de la válvula debe ser capaz de responder rápidamente a señales eléctricas, incluso en condiciones difíciles, para garantizar que el flujo de fluido se ajuste con precisión según sea necesario. Además, se pueden emplear tecnologías de control avanzadas, como válvulas de solenoide proporcionales, para ajustar el flujo y la presión del fluido con mayor precisión en sistemas de alta presión y alta temperatura.

Compatibilidad con fluidos específicos

Las válvulas solenoides que controlan fluidos de alta presión o alta temperatura a menudo funcionan en sistemas donde los fluidos son agresivos, corrosivos o contienen partículas suspendidas. En tales casos, los materiales y componentes internos de la válvula deben ser compatibles con el tipo específico de fluido que se controla. Por ejemplo, si el fluido es corrosivo, los materiales de la válvula deben ser resistentes a la corrosión y la degradación química. Si el fluido contiene partículas, la válvula debe diseñarse para evitar obstrucciones o daños a los componentes internos. Dependiendo de la aplicación, las válvulas solenoides pueden requerir características adicionales, como filtros o recubrimientos resistentes a partículas, para garantizar un funcionamiento confiable. La válvula debe poder resistir la composición química del fluido sin degradarse ni funcionar mal, asegurando que el sistema pueda continuar funcionando de manera efectiva a lo largo del tiempo.

Consideraciones de seguridad y seguridad

La seguridad es una preocupación primordial en los sistemas que involucran fluidos a alta presión o alta temperatura. Las válvulas solenoides utilizadas en tales aplicaciones deben incluir mecanismos a prueba de fallas que garanticen que el sistema aún pueda funcionar de manera segura en caso de falla de la válvula. Por ejemplo, algunas válvulas de solenoide están diseñadas para fallar en una posición "normalmente abierta" o "normalmente cerrada", lo que garantiza que el flujo de fluido se detenga por completo o se permita, según los requisitos del sistema. Además, se pueden incorporar al sistema válvulas de alivio de presión o mecanismos de protección contra sobrepresión para evitar una acumulación excesiva de presión en caso de un mal funcionamiento de la válvula. En aplicaciones de alta temperatura, los cortes térmicos o las funciones de protección térmica pueden evitar daños a los componentes de la válvula causados por el calor excesivo. Estas características de seguridad ayudan a mitigar los riesgos asociados con el funcionamiento de válvulas solenoides en condiciones extremas y brindan mayor seguridad para el sistema en su conjunto.

Requisitos de mantenimiento y durabilidad

El mantenimiento de válvulas solenoides en aplicaciones de alta presión y alta temperatura requiere una atención especial para garantizar su durabilidad y confiabilidad en el tiempo. Debido a las condiciones extremas de funcionamiento, las válvulas solenoides deben inspeccionarse y mantenerse periódicamente para evitar desgaste, corrosión u otras formas de daño. Los procedimientos de mantenimiento pueden incluir limpiar o reemplazar sellos, inspeccionar la bobina en busca de signos de sobrecalentamiento y verificar cualquier signo de degradación del material en el cuerpo de la válvula. El mantenimiento regular es fundamental para garantizar que la válvula continúe funcionando de manera eficiente y segura. Además, la durabilidad de la válvula depende de su capacidad para manejar ciclos repetidos de flujo de fluido a alta presión y alta temperatura sin fallas. El uso de materiales de alta calidad y la garantía de que la válvula esté diseñada adecuadamente para soportar estas condiciones extenderá significativamente su vida útil y minimizará la frecuencia de mantenimiento y reparaciones.

英语

英语 西班牙语

西班牙语